本文目录导读:

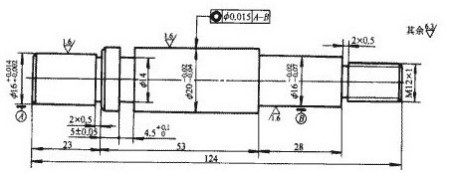

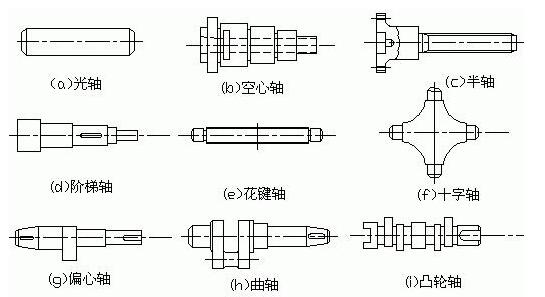

轴类零件的加工顺序安排和主要加工方法如下。

加工顺序安排

1、毛坯检查:检查毛坯的尺寸、形状和表面质量,确保符合加工要求。

2、预备加工:包括切削前的准备,如划线、打中心孔等。

3、粗加工阶段:对零件进行初步切削,以接近最终的形状和尺寸。

4、半精加工:完成轴类零件的主要切削,为后续精加工做准备。

5、精加工:对零件进行精细加工,达到最终尺寸和形状要求。

6、光整加工:对零件表面进行精磨、研磨等处理,提高表面质量。

7、检验:对加工完成的零件进行检验,确保其符合设计要求。

8、后续处理:包括去毛刺、防锈、包装等。

轴类零件的主要加工方法

1、切削加工:使用切削工具从轴类零件上切除多余材料,获得所需的形状和尺寸。

2、磨削加工:对轴类零件进行精细磨削,提高表面质量和精度。

3、钻孔加工:在轴类零件上钻孔,为后续装配其他部件做准备。

4、热处理:包括淬火、回火、调质等,改善轴类零件的材料性能。

5、表面处理:如喷涂、镀层等,提高轴类零件的耐腐蚀性和美观性。

6、装配加工:将轴类零件与其他部件进行装配,形成完整的产品。

在具体加工过程中,还需要根据轴类零件的材料、结构、性能要求等因素,选择合适的加工方法和工艺参数,严格控制加工过程中的尺寸精度和表面质量,确保零件的性能和使用寿命。

仅供参考,如需更多信息,建议咨询机械制造业的专业人士。

TIME

TIME